- Inicio

- Soluciones

- Línea de Producción de Caramelos

- Línea de Producción de Gomitas

- Línea de producción de gomitas depositadas, GD600Q

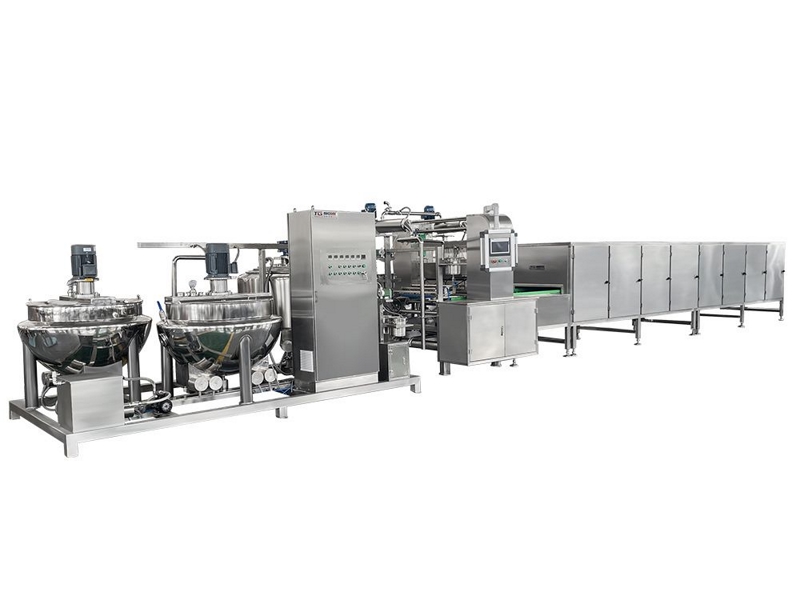

Línea de producción de gomitas depositadas, GD600Q

La línea de producción de gomitas con depositadora está diseñada para fabricar gomitas en gran variedad de formas.

-

600 kg/hora

Su diseño es controlado por PLC y le permite tener una capacidad máxima de 600 kg/hora. -

Seguridad alimentaria

La línea de producción de gomitas ha sido diseñada para garantizar la seguridad alimentaria y cumplir las normas GMP en cada proceso. -

Flexibilidad en la producción

La línea de producción de gomitas cuenta con diferentes configuraciones que le permite producir una gran variedad de gomitas, ya sea de uno o dos colores, a rayas entre otros. -

Ahorro de espacio y reducción de costos de mano de obra

La línea de producción de caramelos tiene una estructura muy compacta y su rendimiento es totalmente automatizado permitiendo reducir costos; al mismo tiempo genera productos de calidad insuperable.

-

Sistema de mezclado de gel de pectina

Este sistema está equipado con un sistema automático de pesaje y mezcla de ingredientes para la precocción del jarabe de pectina, en el que se mezclan uniformemente la pectina en polvo, el azúcar glas y el agua. El resultado son unos dulces acabados con mejor sabor, aunque partan de calidades diferentes debido a las distintas variedades de ingredientes. Un único tanque de pesaje de acero inoxidable está montado sobre tres células de carga y está diseñado para soportar un peso máximo de 180 kg. Una vez pesados, todos los ingredientes pasan a un recipiente encamisado equipado con una cizalla de alta velocidad en la que se disolverán por completo la pectina en polvo y el azúcar glas. Una vez introducidos los ingredientes dentro del recipiente, el jarabe se transferirá al tanque de almacenamiento para luego proceder con la siguiente etapa de producción. El tanque de almacenamiento es un recipiente para líquidos y mezclas calientes o fríos. La máquina está equipada con varios componentes altamente automatizados, como un agitador de acero inoxidable y una base autodrenante. Cabe mencionar, que la limpieza de este sistema es relativamente fácil, ya que el marco de acero inoxidable se puede limpiar directamente. Todas las tuberías están equipadas con filtros tubulares que eliminan las impurezas del líquido y garantizan la limpieza del jarabe para cumplir las normas de higiene y seguridad alimentaria. Además, se pueden almacenar hasta 10 recetas preestablecidas en el sistema de control PLC.

-

Sistema de pesaje y mezcla de jarabes y geles

El proceso comienza con el pesaje y mezcla de los ingredientes principales con agua, azúcar glas (llamada también azúcar en polvo), glucosa y gel disuelto. Estos ingredientes se introducen continuamente en un tanque de pesaje y mezcla, en donde la cantidad de ingredientes se va graduando en función del peso real de los ingredientes disponibles. De este modo, se puede alcanzar una precisión de peso del 0,1%, garantizando así la calidad del producto acabado y la consistencia de la producción. En esta etapa también se pueden añadir ingredientes activos. Cada lote de ingredientes se mezcla y se introduce en un depósito, que posteriormente será introducido dentro del sistema de cocción. Los procesos de pesaje y mezcla están totalmente automatizados y se puede encontrar un registro completo de cada lote en el sistema de control que está conectado a la red de la planta de producción, permitiendo realizar un monitoreo remoto e inspeccionar los registros a detalle.

-

Sistema de cocción continua

El proceso de cocción incluye dos pasos fundamentales. En el primer paso, se disuelve la azúcar granulada o el azúcar isomalt. Durante el segundo paso, el jarabe de azúcar se evaporará para obtener el producto final. La cocción se realiza dentro de un cocedor, ya que su carcasa y su tubo están equipados con rasquetas o raspadores. Este sencillo dispositivo de tipo venturi permite que la presión del jarabe cocido descienda repentinamente, lo que provoca una pérdida excesiva de agua. El jarabe semicocido entra en el equipo de cocción microfilm y pasa por el tubo de calentamiento de vapor dentro del cocedor. Múltiples rasquetas o raspadores raspan la superficie del tubo de la placa de cocción, creando una película muy fina de jarabe que puede cocinarse en segundos al pasar por el tubo a la cámara de recogida. Una vez que el recipiente de cocción está al vacío, se reduce la temperatura de cocción. La cocción rápida a la temperatura más baja posible evitará la degradación térmica y la inversión del proceso, que pueden afectar la claridad de los productos de confitería y provocar problemas de almacenamiento, como la adherencia o viscosidad y el flujo frío.

-

Sistema de mezcla de ingredientes activos y CFA

Los colorantes, saborizantes y ácidos (CFA) son añadidos al jarabe después de la cocción, para luego agregar los ingredientes activos por un sistema similar. El sistema básico de adición de CFA consiste en un tanque de almacenamiento y una bomba peristáltica. La mezcla, 40-50L de ingredientes, el calentamiento y la recirculación tardan de 3 a 5 minutos y se agitan para mantener la adición de ingredientes en condiciones óptimas. También se cargará un circuito de control del caudalímetro en la bomba para obtener la precisión final. Una vez añadidos todos los ingredientes al sistema de pesaje, un tanque con dos sensores en el sistema está listo para producir dos colores de confitería. El sistema de pesaje garantizará que se dispense la cantidad exacta de los ingredientes y que la mezcla no se vea afectada por las variaciones de tensión, de flujo o por las diferentes recetas.

-

SISTEMA DE DEPOSITADO/DEPOSITADOR

Un sistema de depositado o depositador, consiste en un cabezal de depósito, un circuito de moldes y canales de refrigeración/enfriamiento. El jarabe previamente cocido se mantiene dentro de una tolva calentada con varios "cilindros de bombeo" individuales: un cilindro de bombeo alimenta un depositador. Luego, el jarabe enfriado se introduce dentro del cilindro de la bomba mediante el movimiento ascendente del pistón y se empuja a través de una válvula de bola mediante un movimiento descendente. El molde se mueve continuamente y el cabezal de depositado se mueve hacia adelante y hacia atrás, siguiendo el movimiento del molde. Todos los movimientos del cabezal son servo accionados para garantizar una mayor precisión; además, están conectados mecánicamente para lograr una mejor mayor.

-

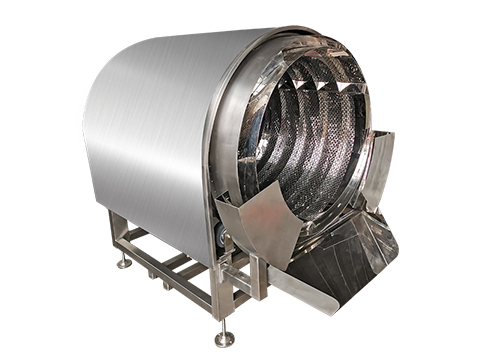

UNIDAD DE ENFRIAMIENTO

El túnel de enfriamiento está situado detrás del sistema de depositado y cuenta con eyección bajo la cabeza del depósito. Para enfriar las gomitas, se extraerá aire de la fábrica, luego este circulará por el túnel con ayuda varios ventiladores. Luego, las gomitas deben ser refrigeradas. Cuando la confitería sale del túnel de enfriamiento, esta ya es considerada un producto terminado.

- El sistema de mezcla de sabores y colores utiliza una bomba dosificadora y un mezclador dinámico fabricado por LMI MILTON (marca estadounidense) para garantizar que el jarabe mezclado sea de color uniforme. La cantidad de colorante y saborizante de los alimentos es ajustable conforme con sus necesidades.

- El cabezal de depósito mejorado es más confiable y preciso.

- El punzón es fácil de operar y reemplazar. La carrera de golpe (peso de azúcar) es ajustable en línea.

- La tolva utiliza calefacción eléctrica con una temperatura fácilmente ajustable.

- Su túnel de enfriamiento mejorado presenta la misma altura, mayor longitud y un control de temperatura más preciso que los modelos anteriores. La unidad de refrigeración completa está integrada en el refrigerador.

- El dispositivo de desmoldeo único cuenta con estructura de cadena de tanque y está equipado con un cepillo giratorio para garantizar un proceso completo de desmoldeo de gomitas.

- Su cinta transportadora de refrigeración de PVC está fabricada con la última tecnología. Cuenta con una apariencia suave y es fácil de limpiar y mantener, lo que garantiza una larga vida útil.

- La línea de producción se puede personalizar para adaptarse a las condiciones de su sitio.

- P: ¿Son una fábrica?

R: Somos fábrica, además hemos obtenido el certificado ISO9001 con el número de certificado de 10135145Q. También, cada uno de nuestros productos cuenta con certificado CE.

- P: ¿Qué servicio postventa ofrecen?

R: (1) Guía en vídeo (2) Guía en línea (3) Instalación y mantenimiento in situ.

- P: ¿De qué están hechas las máquinas?

R: Todos los materiales están hechos de acero inoxidable 304.

- P: ¿Cuánto dura el plazo de entrega?

R: El plazo de entrega es generalmente de 10 días a 35 días dependiendo de las máquinas.

- P: ¿Proporcionan servicio de pruebas de fábrica?

R: Antes de salir de la fábrica, cada máquina será probada y enviada solo después de que el cliente esté satisfecho..

-

Línea de Producción de Gomitas, para Cliente en Estados Unidos

Fecha del Proyecto: Agosto, 2018

Ubicación del Cliente: Estados Unidos

En los últimos años las gomitas vitaminada, también cononocidas como vitaminas en gomitas, han crecido en popularidad entre clientes de todas las edades, especialmente en Estados Unidos y Canadá. Para abastecer las demandas del mercado, hemos fabricado líneas de producción que han sido especialmente diseñadas para la producción de gomitas vitaminadas.

-

Línea de Producción de Gomitas tipo Mogul

Este modelo de línea de producción fue diseñado para elaborar gomitas tipo Mogul con moldes de almidón. La línea es controlada por un controlador PLC, y su producción máxima es de 400 a 800 kg/h. Para el transporte de las bandejas de almidón se utiliza un motor servo, que se caracteriza por su velocidad baja durante el arranque transporte y frenado. Además su operación es muy sencilla y altamente eficiente.

-

Línea de producción de gomitas depositadas, GD150Q

Esta línea de producción con depositadora, ha sido especialmente diseñada para la la elaboración de gomitas con diferentes formas. La línea de producción es controlada por medio de un controlador lógico programable PLC, su capacidad de producción máxima es 150kg/hora.

-

Línea de producción de gomitas depositadas, GD40Q

La línea de producción de gomitas totalmente automática modelo GD40Q se caracteriza por su tamaño compacto, que es: Largo (10m) * Ancho (2m), lo que la hace ideal para pequeñas y medianas empresas. A pesar de su tamaño compacto, es muy productiva, ya que puede producir 15.000 gomitas por hora. Esta línea se encarga de completar todo el proceso de producción, incluyendo la cocción, el depositado y el enfriamiento.

-

Línea de producción de gomitas depositadas, GD80Q

Este modelo de línea de producción fue diseñado para elaborar gomitas tipo Mogul con moldes de almidón. La línea es controlada por un controlador PLC, y su producción máxima es de 400 a 800 kg/h. Para el transporte de las bandejas de almidón se utiliza un motor servo, que se caracteriza por su velocidad baja durante el arranque transporte y frenado. Además su operación es muy sencilla y altamente eficiente.

-

Línea de producción de gomitas depositadas, GD300Q

La línea de producción de gomitas depositadas totalmente automática modelo GD300Q tiene tamaño compacto: Largo (10m) * Ancho (2m), lo que la hace ideal para pequeñas y medianas empresas. A pesar de su tamaño compacto, tiene una gran capacidad de producción, que alcanza las 15.000 gomitas (conocidas también como gominolas) por hora. Cabe resaltar que esta línea puede completar todo el proceso de producción, incluyendo la cocción, el depositado y el enfriamiento.

-

- No.100 Qianqiao road, Fengxian district, Shanghai

- Gang Liu

- +86-21-67183392

- +86-13524622057

- inquiry@tgmachine.com

- +86-19121873586

-

- Línea de producción de caramelos duros GD600 en EE. UU.

- Línea de producción de Popping Boba (perlas explosivas) en Rusia

- Línea de producción de palomitas de maíz en EE. UU.

- Línea de producción de gomitas funcionales en Bangladesh

- Línea de producción de marshmallows o malvaviscos en Irak

- Línea de producción de gomitas mejorada en EE. UU.

- Línea de Producción de Gomitas, para Cliente en Estados Unidos

- Línea de Producción de Chocolates, para Cliente en Albania

- Línea de Producción de Toffees, para Cliente en Egipto

- Línea de Producción de Galletas, para cliente en Bangladesh